In questo articolo viene data una breve panoramica sugli aspetti salienti dei film in policarbonato, dalle peculiarità del polimero utilizzato alle differenziazioni dei vari film sul mercato. Verranno inoltre brevemente riassunti i metodi di lavorazione più comuni ed i settori di utilizzo.

Le caratteristiche peculiari del policarbonato

Il policarbonato (PC) è un polimero termoplastico con caratteristiche chimico/fisiche che lo rendono molto richiesto in diversi ambiti industriali.

- Proprietà termiche: punto di transizione vetrosa di 147°C.

- Proprietà meccaniche: il policarbonato offre un’eccezionale resistenza agli urti, trasformando l’energia di impatto in energia termica e deformandosi localmente al posto di frantumarsi come ad esempio il pmma puro.

- Proprietà ottiche: elevata trasparenza alla luce visibile.

- Caratteristiche ignifughe: il policarbonato estruso in lastre o film è classificato V2 se spessore <1.5mm, HB se 1.5mm ≤ spessore < 10mm, V0 se spessore ≥ 10mm secondo la norma UL 94.

- Caratteristiche di stabilità chimica: resistenza ad acidi minerali, idrocarburi alifatici, benzina, grassi, oli, alcoli (tranne l’alcol metilico) e all’acqua sotto i 70 °C.

Le differenze tra lastra e film in policarbonato

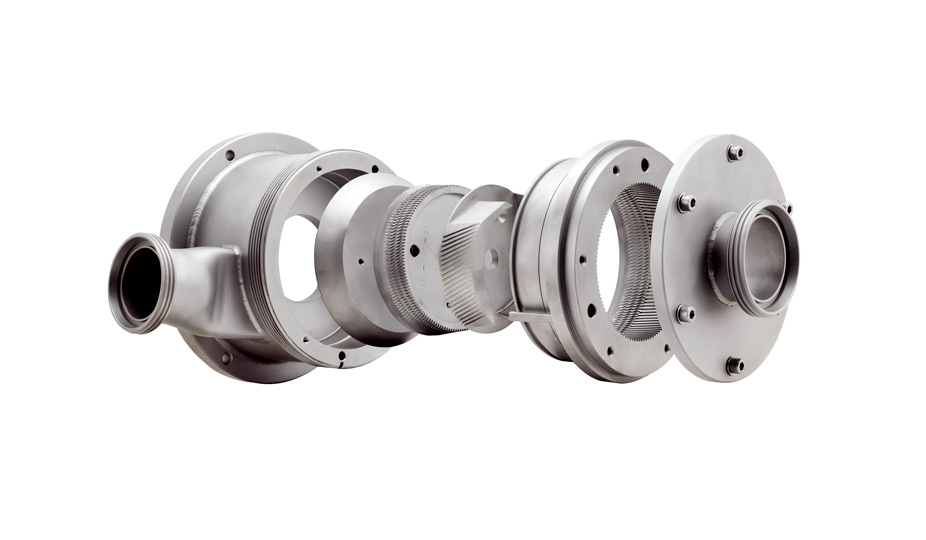

L’estrusione del policarbonato è un processo che si complica con la riduzione dello spessore. Nello specifico, tra i polimeri industriali utilizzati, il policarbonato in film richiede una lavorazione curata, per la scarsa malleabilità del policarbonato stesso, e per questo, durante l’estrusione dei film in policarbonato, viene fatta particolare attenzione ai parametri di temperatura e velocità, oltre agli accorgimenti specifici sulla geometria del cilindro di estrusione, della bocca di estrusione stessa e delle calandre di trasporto utilizzate.

In generale, le macchine tarate per l’estrusione dei film di policarbonato, che variano come standard in spessore tra i 100 µm e i 750 µm, sono settate su velocità notevolmente inferiori rispetto alle macchine utilizzate per l’estrusione delle lastre in Policarbonato compatto. Le macchine per i film possono anche estrudere film in policarbonato di qualche decina di µm di spessore come limite inferiore e andare sopra il millimetro, se richiesto.

Le macchine utilizzate per l’estrusione delle lastre in policarbonato compatto di standard sono invece tarate su spessori che superano il millimetro fino a circa un massimo di 20 mm. Queste ultime macchine per la produzione dei pannelli in policarbonato possono anch’esse essere utilizzate nel range inferiore fino ad un minimo di 500 µm di spessore.

Data la differenza nel processo di estrusione, la qualità ottica del film di policarbonato è maggiore rispetto a quella delle lastre di policarbonato nel range in cui lastre e film si sovrappongono in spessore. Nei film sono presenti minori distorsioni ottiche derivanti da variazione dell’indice di rifrazione nei vari punti e viene garantita una minore tolleranza rispetto ai punti neri derivanti dalla carbonizzazione di particelle in estrusione. I film offrono una tolleranza alle variazioni di spessore più stringente, eliminando problematiche dovute alle vibrazioni in fase di produzione, che vanno a riflettersi sulla superficie del semilavorato e sulla qualità ottica.

Film in policarbonato puro, blend e coestruso

Esistono film di policarbonato mischiato in massa ad altri polimeri, come ad esempio il PBT dei film Bayfol®, che aumenta la resistenza del film agli agenti chimici rispetto al policarbonato puro.

Inoltre, esistono film in policarbonato coestruso ad un sottile film di PMMA su una delle due superfici del film, come ad esempio il Makrofol® SR 906. Questi film rendono la superficie più dura meccanicamente, oltre che più resistente agli agenti chimici, pur mantenendo le proprietà fisiche di base del policarbonato.

A differenza dei film con un trattamento antigraffio, i film coestrusi in pc/pmma possono essere termoformati senza problemi e soprattutto senza avere le restrizioni di shelf-life tipici dei film in policarbonato antigraffio adatti alla termoformatura. Questi ultimi infatti presentano un coating non completamente reticolato, che viene indurito durante o posteriormente alla termoformatura, e pertanto molto instabile, con scadenza a breve termine e necessità di stoccaggio in ambienti controllati termicamente.

Rugosità superficiale

I film in policarbonato sono disponibili con varie finiture superficiali. La mattatura superficiale è semplicemente legata alla rugosità impressa sul foglio di policarbonato. I film di policarbonato sul mercato vanno dal lucido ad una mattatura incrementale in più di 5 livelli diversi. Varie combinazioni sui due lati assicurano una assortita scelta di combinazioni.

La mattatura ha sia un effetto ottico che tattile.

Dal punto di vista ottico, in funzione all’incremento della rugosità superficiale, distorcendo il fronte d’onda, il materiale diventa dapprima antiriflesso fino a presentare caratteristiche diffusive, sfruttabili per i sistemi di illuminazione.

Dal punto di vista tattile, il materiale rende al tocco una sensazione più calda e morbida, che viene sfruttata ad esempio nei sistemi di input, come i tastierini touch.

Trattamenti specifici per funzionalizzare i film

- Resistenza UV: il policarbonato naturalmente interagisce con i raggi UV, ingiallendo e riducendo le performance meccaniche. Speciali additivi in massa rendono il policarbonato adatto ad un uso esterno.

- Antigraffio/hard-coated per un’aumentata resistenza sia ai graffi che alle sostanze chimiche. I film antigraffio possono essere anche trattati per avere una resistenza ai raggi UV, che ne consente un uso esterno.

- Con ritardante di fiamma aggiunto in massa, per garantire una classificazione V-0 secondo la norma UL 94.

- Laserabile: speciali additivi in massa rendono adatto il film alla stampa laser di sicurezza sui documenti di identità.

- Otticamente diffondente, con gradi diversi di trasparenza alla luce nel campo visibile, a seconda dell’utilizzo.

Liner di protezione

I film di pc possono essere protetti da un liner sulle superfici lucide, per preservarli dai graffi fino al momento della lavorazione. Le superfici mattate non possono invece essere protette dal liner per una questione di aderenza in primis e anche poiché graffi di minime dimensioni non sono visibili su una superficie non completamente lucida.

I liner sono specifici per la lavorazione da eseguire, e possono essere trasparenti o colorati per indicare i lati del film. Usualmente il liner colorato viene inizialmente rimosso sul lato di stampa, mentre il liner trasparente rimane applicato per poter verificare la qualità della stampa stessa, mantenendo protetto il lato opposto. I liner possono anche essere specificamente studiati per lavorazioni come ad esempio la termoformatura o l’in-mould decoration.

Le lavorazioni tipiche sulle pellicole di policarbonato

La Stampa

I film in policarbonato, così come le lastre in policarbonato, mostrano una buona stampabilità senza la necessità di un primer per l’aggrappaggio di inchiostri o vernici. La stampa può essere effettuata per serigrafia, stampa digitale, digitale UV, stampa offset, tampografia etc.

Il policarbonato presenta naturalmente una discreta tensione superficiale, che consente una buona bagnabilità e pertanto adesione degli inchiostri. Tuttavia, per sicurezza, i produttori di film e lastre in policarbonato compatto indicano sempre di trattare termicamente il semilavorato prima della stampa. Questo processo, che viene indicato in temperatura e minuti necessari a rilasciare le molecole d’acqua assorbite dal policarbonato in superficie, è specificato usualmente in funzione dello spessore del semilavorato.

Qualora necessario, per aumentare ulteriormente la bagnabilità della superficie, è possibile effettuare un trattamento al Plasma o un trattamento Corona per aumentare l’energia superficiale, espressa tipicamente in dyn, aumentando così l’idrofilicità della superficie.

Termoformatura a caldo

I film in policarbonato possono essere termoformati, essendo il policarbonato un polimero termoplastico. Dopo la stampa, portato alla temperatura di rammollimento, il film viene fatto aderire ad uno stampo grazie ad un sistema di vuoto. Per proteggere il film al contatto con lo stampo, viene lasciato sul film il liner protettivo trasparente che deve resistere all’assottigliamento dovuto all’elongazione e al contempo essere removibile senza difficoltà al termine del processo.

Imbutitura

L’imbutitura è utilizzata per dettagli di basso spessore, come ad esempio i tasti in rilievo di una tastiera.

Il policarbonato è un materiale che ben si presta per questo tipo di lavorazione, consentendo ai film in policarbonato di essere una scelta ottimale rispetto ad altri film plastici.

Formatura ad alta pressione (High pressure forming – HPF)

La tecnica dell’HPF viene utilizzata quando si vuole mantenere un’alta precisione posizionale per applicazioni che lo richiedono, come ad esempio i contagiri dei contachilometri delle auto. In questo caso, il film viene riscaldato a temperatura minore rispetto alla termoformatura, e successivamente il film viene fatto aderire allo stampo grazie alla pressione generata da un getto di aria calda che lo spinge sullo stampo. Con l’HPF si possono produrre componenti con minore profondità rispetto alla termoformatura.

Anche in questo caso, sia gli inchiostri che la pellicola protettiva devono essere adatti a sostenere le temperature e gli stress generati dal processo.

Film Insert Molding (FIM)/Injection Molding Decoration (IMD)

Il FIM/IMD è una tecnica che consente di funzionalizzare e decorare la superficie di un componente plastico adoperando un film plastico (ad esempio i film in policarbonato), tramite la retro iniezione o al sovrastampaggio di un polimero termoplastico.

Il film, precedentemente stampato e termoformato, viene adagiato in uno stampo avente la stessa forma presa dal film durante la termoformatura, e dal lato interno dello stampo viene iniettato un polimero compatibile per aderire sul film stesso o sulle aree stampate. Usualmente vengono utilizzati speciali inchiostri per policarbonato, adatti sia a resistere agli allungamenti in termoformatura che a far aderire il polimero retro-iniettato. Spesso viene utilizzata una resina trasparente tra l’ultimo strato di inchiostro e il polimero sovrastampato per proteggere l’inchiostro e garantire una buona adesione con i polimeri permessi.

La specifica configurazione dello stampo, ed in particolare la configurazione dei punti di ingresso del polimero iniettato, deve essere studiata seguendo le speciali linee guida dei produttori (di film, macchinari e inchiostri) per garantire un flusso ottimale del polimero in fase di iniezione.

La pellicola protettiva del film di policarbonato, analogamente al processo di termoformatura, deve essere in grado di sostenere le temperature in gioco durante il processo di FIM, che varia a seconda del polimero retro iniettato.

Incollaggio

I film in policarbonato possono essere incollati, anche dopo la stampa, garantendo il livello di aggrappaggio dell’inchiostro necessario a non far delaminare lo strato di colore sul film. Per questa applicazione sono ovviamente necessari adesivi ed inchiostri ottimizzati, che spesso vengono consigliati dai produttori stessi sulle schede tecniche.

Settori di utilizzo del policarbonato film

Il policarbonato in film e lastre compatte è utilizzato in diversi settori che richiedono sia le caratteristiche intrinseche del policarbonato stesso che le caratteristiche tecniche specifiche offerte dal materiale funzionalizzato.

Dal settore dei trasporti (ferroviario, marittimo, aeronautico, automotive) al settore serigrafico, grafico, industriale, dell’elettronica (sistemi di input, tastiere, schermi), dell’illuminotecnica (diffusione e riflessione della luce), produzione caschi, carte di identità, industria del bianco, il policarbonato film rappresenta un importante tassello per molti prodotti dell’industria di cui facciamo tutti un uso quotidiano.

Il nostro servizio

Lo staff tecnico-commerciale di Mohwinckel S.r.l. può fornire qualsiasi tipo di informazione, assistenza e guida all’uso a chiunque sia interessato ad implementare il policarbonato in film nel proprio processo produttivo, assicurando soluzioni personalizzate ed un supporto continuo. Siamo in grado di fornire la fornitura dei materiali non-standard su richiesta e taglio su misura. Il nostro staff è a vostra completa disposizione, puoi visitare la nostra offerta cliccando qui.